デジタル時代の旧車ハーレー!最新テクノロジーを活用したカスタム修理法

ヴィンテージハーレー、その独特な鼓動感と色褪せないスタイルはまさに男のロマンですよね。でも正直なところ、「いつ止まるかヒヤヒヤして遠出できない」「修理したくても純正パーツが廃盤で手に入らない」なんて悩みを抱えながら走っていませんか?維持すること自体が修行みたいになっているオーナーさんも多いはずです。

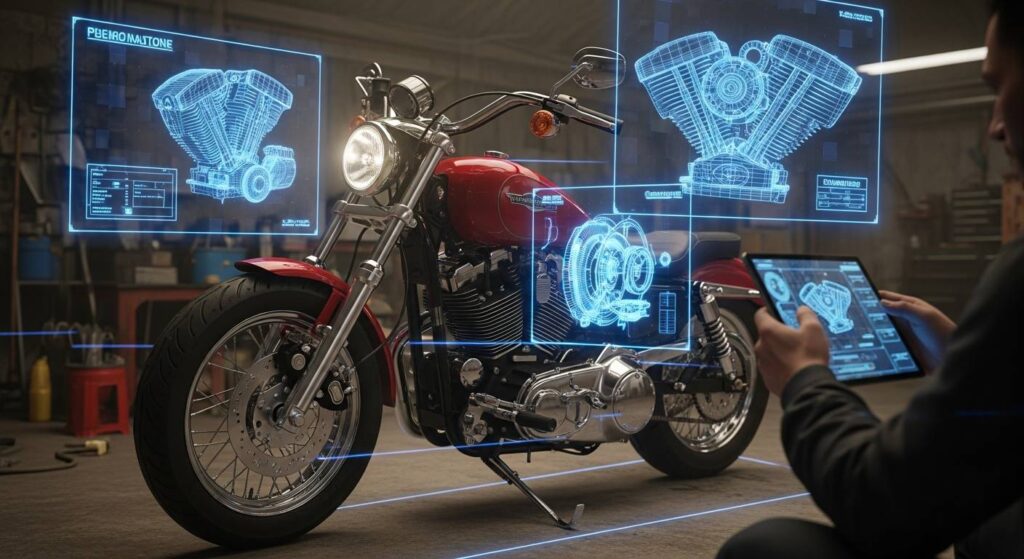

実は今、そんな旧車乗りの常識を覆すような革命が起きているんです。それが、最新テクノロジーを駆使した「デジタル時代のレストア&カスタム」です。

3Dプリンターを使ってこの世から消えた幻の部品を完全再現したり、点火系をデジタル制御にしてキック一発始動の快適さを手に入れたり。今回は、古き良きハーレーの魂と見た目はそのままに、令和の最新技術を注入して「壊れにくく快適な最強のマシン」へと進化させる方法をガッツリ紹介します。

アナログな魅力とデジタルの利便性をいいとこ取りして、ガレージで眠らせるのではなく、ガンガン走れる相棒に仕上げていきましょう!

1. もう「部品がない」なんて泣かせない!3Dプリンターで幻のパーツを完全再現する方法

ハーレーダビッドソンの旧車、特にナックルヘッドやパンヘッド、ショベルヘッドといったヴィンテージモデルを維持するオーナーにとって、最大にして永遠の課題が「部品の枯渇」です。NOS(New Old Stock)と呼ばれる当時の未使用在庫パーツは年々市場から姿を消し、価格は高騰の一途をたどっています。しかし、製造業の現場で革命を起こしている「3Dプリンター」と「リバースエンジニアリング」の技術が、この旧車パーツ問題に終止符を打とうとしています。

これまで、廃盤となったパーツを入手するには、世界中のスワップミートやeBayなどのオークションサイトを根気よく探すしかありませんでした。ところが最新のデジタル技術を用いれば、手元にある破損したパーツや、友人から借りた正常なパーツを3Dスキャナーで読み取り、その形状をミクロン単位の精度でデジタルデータ化することが可能です。たとえ現物が手元になくても、当時の図面や鮮明な写真からCADデータを設計し、復元することさえ夢物語ではなくなりました。

特筆すべきは、出力素材の進化です。3Dプリンターといえば樹脂(プラスチック)のイメージが強いかもしれませんが、現在では「金属3Dプリンター(金属積層造形)」が実用段階に入っています。ステンレス、アルミニウム、チタン、さらにはインコネルといった高強度・高耐熱の合金素材を直接造形できるため、エンジンのカバー類やステー、ギアといった機能部品までもが完全再現可能です。実際に、DMM.makeのような3Dプリント受託サービスを利用することで、個人レベルでも高精度な金属パーツの製造を依頼できる環境が整っています。

さらに、デジタルデータの強みは「改良」ができる点にあります。オリジナルの鋳造部品に見られる構造的な弱点をCAD上で修正し、肉厚を増やして強度を上げたり、軽量化のための肉抜きを施したりと、見た目はクラシックなまま中身を現代の技術でアップデートした「レストモッド」的なアプローチも自在です。金型を必要とせず、1個から製作できるこの手法は、部品供給が途絶えたハーレーたちを路上へ還すための最強の切り札と言えるでしょう。

2. キック地獄とはオサラバ?点火系をデジタル化して快適ツーリングを手に入れよう

ヴィンテージハーレーに乗る上で、多くのオーナーが一度は直面するのが始動性の悩みです。特にショベルヘッドやパンヘッドといった旧車モデルでは、アナログなポイント点火方式が採用されていますが、接点の摩耗やコンデンサーの劣化により点火時期が狂いやすく、ツーリング先でエンジンがかからなくなるトラブルが後を絶ちません。炎天下で汗だくになりながら何十回もキックペダルを踏み続ける、いわゆる「キック地獄」は、旧車ライフの洗礼とも言えますが、現代のテクノロジーを活用すればスマートに解決可能です。

そこで推奨されるのが、点火システムのデジタル化(フルトランジスタ化)です。これは、物理的な接点で火花を制御するポイント式から、磁気センサーや光センサーを用いた電気的な制御へと変更するカスタム手法です。点火系をデジタル化することで、常に強力で正確なスパークをプラグに送ることが可能となり、エンジンの始動性が劇的に向上します。

この分野で信頼性の高い実在製品としては、Dynatek(ダイナテック)社の「Dyna S(ダイナS)」や、より進化したプログラミング可能な「Dyna 2000i」、あるいはDaytona Twin Tec(デイトナツインテック)社のイグニッションモジュールなどが挙げられます。これらは世界中のハーレー乗りから支持されており、取り付けも比較的容易なキットが多く販売されています。

デジタル化の最大のメリットは、メンテナンスフリー化とアイドリングの安定性です。定期的なポイントギャップの調整や給油が不要になり、信号待ちでのエンストの不安からも解放されます。「旧車特有のリズム感が損なわれるのではないか」と心配する方もいますが、最新のモジュールでは点火マップを細かく設定できるものもあり、安定したアイドリングとハーレーらしい鼓動感を両立させるセッティングも可能です。

もちろん、デジタル点火システムを正常に稼働させるためには、バッテリーの状態や配線の見直しなど、基礎的な電気系統が健全であることが前提となります。しかし、一度システムを構築してしまえば、気難しい旧車が驚くほど乗りやすい相棒へと生まれ変わります。信頼性の高い最新パーツを組み込むことは、貴重なヴィンテージバイクを長く大切に乗り続けるための、現代における最適な防衛策と言えるでしょう。

3. 職人の勘 × 最新テクノロジー!データ分析でエンジンの不調をズバッと解決

ショベルヘッドやパンヘッド、ナックルヘッドといったヴィンテージハーレーの魅力は、その独特な鼓動感とアナログな機械美にあります。しかし、オーナーを長年悩ませ続けているのが、原因不明のエンジン不調やキャブレターセッティングの難しさです。「今日はご機嫌斜めだな」と愛車の機嫌を伺いながら走るのも旧車の醍醐味と言われますが、ツーリング先でのトラブルや慢性的な不調は、エンジンの寿命そのものを縮める深刻な問題です。

そこで今、注目を集めているのが、アナログな旧車にこそ最新のデジタル機器を活用するハイブリッドな整備手法です。これまでベテランメカニックの「耳」と「経験」だけに頼っていた領域に、シャーシダイナモやワイドバンド空燃比計(A/F計)といった測定機器を導入することで、目に見えないエンジンの燃焼状態を数値化することが可能になりました。

例えば、キャブレターの調整において、「なんとなく濃い気がする」という感覚的な判断ではなく、マフラーにセンサーを取り付けて排気ガス中の酸素濃度をリアルタイムで計測します。これにより、「スロットル開度30%付近で混合気が薄すぎてオーバーヒート気味になっている」といった具体的な症状をデータとして捉えることができます。S&S Cycleなどの高性能キャブレターや、ヴィンテージ純正キャブであっても、このデータをもとにジェットの番手やニードルの位置を調整することで、驚くほどスムーズな加速と安定したアイドリングを手に入れることができるのです。

もちろん、データが全てではありません。最終的なフィーリングや、ハーレー乗りがこだわる「三拍子」のリズム感を作り出すのは、やはり熟練した職人の技です。最新テクノロジーはあくまで診断ツールであり、そこで得られたデータをどう解釈し、実際のセッティングに落とし込むかがメカニックの腕の見せ所となります。

データ分析によって無駄なカブリや異常燃焼を解消することは、プラグの寿命を延ばすだけでなく、貴重なヴィンテージエンジンのオーバーホールサイクルを伸ばすことにも直結します。現代のテクノロジーを味方につけ、不安なくロングツーリングを楽しめる「壊れない旧車」を目指してみてはいかがでしょうか。

4. 世界に一つだけのパーツをCADで設計!自分だけの最強カスタムハーレーを作ろう

旧車ハーレーに乗るオーナーにとって、カスタムや修理の際に直面する最大の壁は「適合するパーツの枯渇」や「市販品に理想の形状がない」という点です。ナックルヘッド、パンヘッド、ショベルヘッドといったヴィンテージモデルは、その歴史的価値ゆえに純正部品が入手困難であったり、既存の社外パーツでは取り付け精度が出なかったりすることが少なくありません。しかし、現代のテクノロジーであるCAD(Computer Aided Design)を駆使すれば、これらの問題を解決するだけでなく、世界に一つだけの完全オリジナルパーツを生み出すことが可能になります。

従来、ワンオフパーツの製作は熟練職人の手作業による金属加工に頼る部分が大きく、コストも製作期間も膨大にかかるのが常でした。ところが現在は、AutodeskのFusion 360をはじめとする高機能な3D CADソフトが普及し、デジタル環境での精密な設計が身近になっています。プロセスは非常に論理的です。まずは愛車の取り付け部分をノギスやハンディタイプの3Dスキャナーで正確に計測し、車体側のデジタルデータを作成します。そのデータをもとに、自分が思い描くエアクリーナーカバー、ポイントカバー、あるいは独自のライセンスプレートステーなどを3D空間でデザインしていきます。画面上でアセンブリ(組み立て)シミュレーションを行うことで、実際に金属を削る前にタンクやフレームとの干渉、ボルト穴の位置ズレなどを確認できるため、失敗のリスクを劇的に減らすことができるのです。

設計データが完成したら、次は製造フェーズへと移行します。ここで威力を発揮するのが、CNCマシニングセンタによる精密切削加工や、進化を続ける金属3Dプリンター技術です。作成したCADデータを専門の加工業者や、Protolabs(プロトラブズ)、meviy(メビー)といったオンラインのオンデマンド製造サービスにアップロードすれば、航空機部品レベルの精度でアルミビレット、ステンレス、真鍮などの素材からパーツを成形してくれます。手作業では再現が難しい複雑な3次元曲面や、強度を保ちつつの極限的な肉抜き加工も、デジタルデータ通りに忠実に具現化されます。

このようにCADを活用したカスタムは、単なる修理の枠を超えた「エンジニアリング」の領域へと踏み込む楽しさがあります。純正のクラシックな外観を崩さずに機能性を向上させた内部パーツを作ることも、誰も見たことがない斬新なデザインのステップ周りを作ることも思いのままです。アナログな鼓動感が魅力の旧車ハーレーと、最先端のデジタル設計技術を融合させること。これこそが現代における最強のカスタム手法であり、オーナーのこだわりを妥協なく形にする究極の手段といえるでしょう。自分だけの設計図から生まれたパーツを装着し、他の誰とも被らない一台を完成させてください。

5. 昭和の魂に令和の頭脳を搭載!見た目はクラシックでも壊れにくい夢の仕様とは

ショベルヘッドやパンヘッドといった往年のハーレーダビッドソンには、現代のバイクにはない独特の鼓動感と造形美があります。しかし、オーナーを常に悩ませるのは「出先での故障」や「エンジンの掛かりにくさ」といった不安ではないでしょうか。特に数十年前に製造されたアナログな電気系統は、経年劣化による断線や接触不良が起きやすく、トラブルの温床となりがちです。

そこで今、注目を集めているのが、クラシックな外観を維持したまま、内部システムを最新テクノロジーで刷新する「レストモッド(Resto-Mod)」というカスタム手法です。まさに昭和の魂に令和の頭脳を移植するこのアプローチなら、ヴィンテージハーレーの弱点を克服し、ロングツーリングも安心して楽しめる信頼性を手に入れることができます。

具体的な手法の筆頭として、ドイツのハイエンドパーツメーカー「Motogadget(モトガジェット)」が開発したデジタルコントロールユニット「m-Unit」の導入が挙げられます。従来のアナログなヒューズボックスやリレーの機能を、この小さなデジタルデバイス一つに集約することで、車体の配線を劇的に減らし、電気トラブルの原因となる複雑な結線を整理することが可能です。さらに、Bluetooth通信機能を備えたモデルであれば、スマートフォンと連携してキーレスエントリーを実現したり、車両の電圧状態や走行ログを専用アプリで管理したりすることもできます。

また、エンジンの心臓部である点火システムに関しても、メンテナンス頻度の高いポイント点火から、Dynatek(ダイナテック)などの信頼性の高いフルトランジスタ点火や、進角調整が可能なデジタルイグニッションシステムへ換装することが推奨されます。これにより、強力な火花と正確な点火時期制御が可能になり、冬場の冷間時でもセル一発でエンジンが始動し、アイドリングも安定するという、旧車とは思えない快適さを実現できるのです。

加えて、バッテリーにはAntigravity Batteriesなどが展開する最新のリチウムイオンバッテリーを採用するのも効果的です。鉛バッテリーに比べて圧倒的に軽量であるだけでなく、万が一のバッテリー上がりに備えた「リスタート機能」を持つモデルを選べば、ジャンピングジャックなしで自力復帰できるため、ソロツーリングでの安心感が格段に向上します。

このように、最新の電装パーツや制御モジュールを賢く取り入れることで、ハーレーの美しいヴィンテージルックを崩すことなく、現代の交通事情にも対応できる「壊れにくい旧車」を作り上げることができます。修理のタイミングに合わせてこれらのアップグレードを行うことで、愛車との付き合い方はより深く、ストレスフリーなものへと進化するでしょう。